製品の小型化や高機能化が進むなかで、部品においてはより高い精度と安定した品質が求められることが多くなっています。寸法誤差や仕上がりのばらつきが製品性能に直結する分野では特に、加工技術の選定が重要なポイントになります。

今回の記事では「精密樹脂加工」に注目し、その概要や主な活用分野、方法などを解説します。精密樹脂加工について知りたい方や興味がある方はぜひ最後までご覧ください。

樹脂の精密加工とは?

それではまず、樹脂の特徴や精密加工の定義、主な活用分野などを紹介します。

樹脂の特徴

軽量で加工しやすく、耐薬品性や耐食性、電気絶縁性に優れている点が大きな特徴です。金属に比べて比重が小さいため、製品の軽量化につなげられる他、用途に応じて硬さや柔軟性、耐熱性などを材料選定で調整できる点も強みといえます。切削や成形によって複雑な形状を比較的容易に実現できることから、精密部品や微細部品にも幅広く採用されています。

精密加工とは?

ミクロン単位の高い寸法精度や形状精度を実現する加工技術を指します。樹脂は軽量で加工しやすい一方、熱や応力による変形が起こりやすい素材でもあるため、精密加工では高度な加工技術と適切な設備が求められます。

近年の技術進歩により、人の目では確認できないほど微細な加工も可能となっており、わずかな誤差が性能や組み立て精度に影響する部品では、設計図通りの高い精度が求められることから様々な分野で欠かせない技術といえます。

主な活用分野

樹脂の精密加工は、電子機器や半導体関連部品、医療機器、光学機器、自動車部品など、様々な分野で活用されています。

金属に比べて軽量で、電気を通しにくい絶縁性や薬品に強い耐薬品性といった特性を活かせる分野では、精密加工された樹脂部品が重要な役割を果たしています。

精密樹脂加工の主な方法

精密樹脂加工の主な方法としては、「成形加工」「切削加工」「研削加工」「レーザー加工」「ウォータージェット加工」などが挙げられます。

樹脂の特性を踏まえ、用途や求められる精度に応じて使い分けられています。

成形加工

溶かした樹脂を金型に流し込み、冷却・固化させることで形状を作り出す加工方法です。射出成形や圧縮成形などが代表的で、寸法精度の高い部品を安定して大量生産できる点が大きな特徴です。金型精度が仕上がり品質を左右するため、精密樹脂加工ではミクロン単位で管理された金型が用いられます。

切削加工

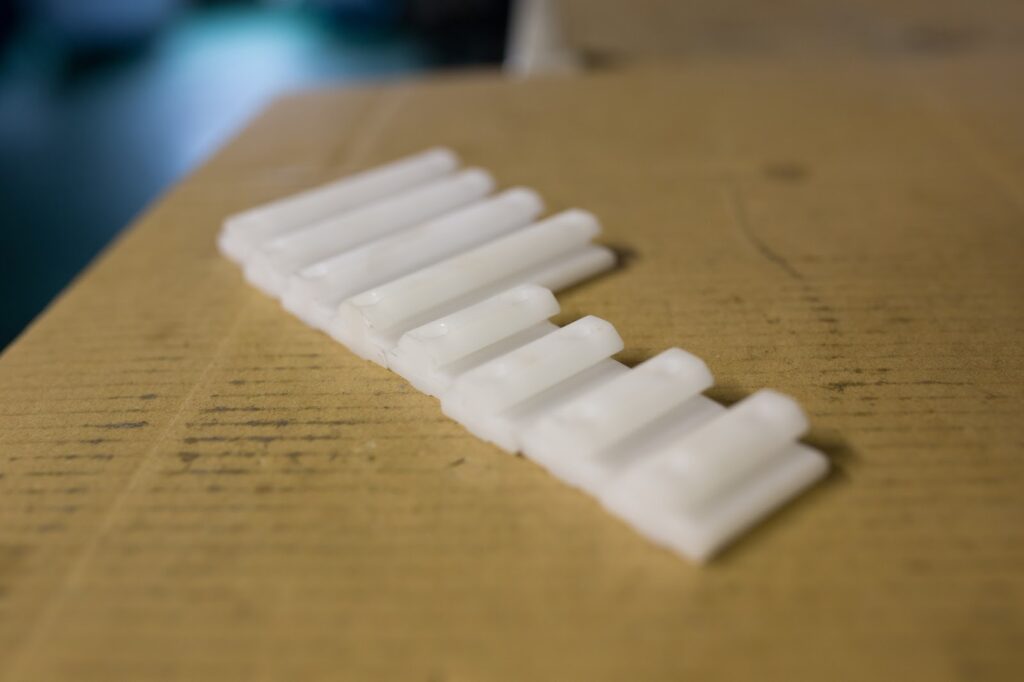

刃物を用いて樹脂の不要な部分を削り取り、設計通りの形状や寸法に仕上げる加工方法です。旋盤やフライス盤、マシニングセンタなどの工作機械を使用し、比較的高い寸法精度を実現できます。樹脂は金属に比べて柔らかいため、切削条件の調整が重要となりますが、複雑形状や試作品、少量生産の精密部品に適しています。

研削加工

砥石を使って表面を微細に削り、寸法精度や表面品質を高める加工方法です。切削加工後の仕上げ工程として用いられることが多く、平滑性や高精度が求められる樹脂部品に適しています。特に、摺動部品や光学用途など、表面状態が性能に影響する製品で活用されています。

レーザー加工

高出力のレーザー光を照射して切断や穴あけ、マーキングなどを行う非接触型の加工方法です。樹脂に対しても高精度かつスピーディーな加工が可能で、微細な形状や薄板加工に適しています。加工条件によっては熱影響が出るため、材料特性を考慮した運用が重要です。

ウォータージェット加工

高圧の水流に研磨材を混ぜて噴射し、材料を切断する方法です。熱影響がないため、樹脂の溶融や変形が起こりにくいのが特徴です。厚みのある樹脂板や、熱影響を避けたい精密部品の加工に適しています。

精密樹脂加工を依頼するなら

精密樹脂加工の依頼先をお探しであれば、創業50年以上・取引実績500社以上を誇る「三ツ矢」にぜひご相談ください。三ツ矢では、樹脂加工においても設計から製造、検査までを一貫して対応できる体制を整えており、高精度かつ安定した品質のものづくりを実現しています。

ミクロン単位の精密加工はもちろん、複雑形状や小ロット試作、量産対応まで幅広く対応可能です。半導体装置や医療機器、産業機械分野など、厳しい精度や品質が求められる分野での実績も豊富にあり、安心してお任せいただけます。

また、全国500社以上の協力企業ネットワークを活かし、特殊樹脂や難加工材の対応、短納期案件にも柔軟に対応。「品質・コスト・納期」のバランスを重視した最適なご提案で、お客様のものづくりをサポートしています。

樹脂の精密加工について

樹脂の精密加工は、自動車、医療機器、半導体、産業機械など幅広い分野で活用されており、製品の小型化・高機能化が進む現代のものづくりにおいて欠かせない技術です。成形加工や切削加工をはじめ、研削加工、レーザー加工など、用途や求められる精度に応じて最適な方法を選ぶことで、高品質な部品製造が可能になります。

目的や条件に合った加工方法と、信頼できる加工業者を選ぶことが、品質の安定性と効率的な製造につながります。